자동차 제조업체의 마진은 다양한 경제적, 정치적 요인으로 인해 지속적으로 압박을 받고 있으므로 TAPTITE PRO®와 같은셀프 태핑 패스너는 상당한 비용 절감을 제공하고 압박을 일부 해결할 수 있습니다. USCAR가 2012년에 완료한 연구에 따르면 자동차 제조업체가 전체 패스너 생산을 TAPTITE® 제품으로 전환하면 연간 약 8억 달러(또는 최근 인플레이션을 조정하면10억 5천만 달러)를 절약할 수 있는 것으로 나타났습니다.

독점 연구를 활용한 연구 단계에서 USCAR는 "일반적인" 파워트레인(엔진 및 변속기)에 사용되는 모든 가공 에너지의 최소30%가 구멍 드릴링 및 태핑에 소비된다는 다른 연구 결과를 발견했습니다. 추가 연구에 따르면 자동차 회사는 TAPTITE PRO®와 같은 제품으로 전환함으로써 $0.07~$.09(또는 최근 인플레이션을 조정하면 $.09~$.12) 사이의 비용 절감을 실현할 수 있는 것으로 나타났습니다.

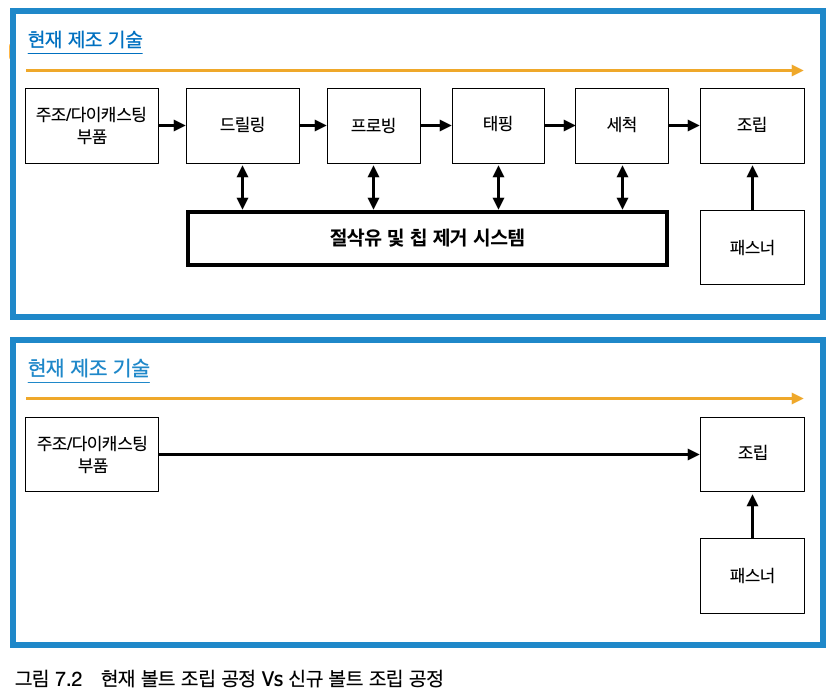

" 주조 홀에 나사산 형성 패스너를 적용하여 가공 제거"(USCAR) 프로젝트 번호: FAS 1005) 보고서의 그림 7.2는 TAPTITE PRO®를 사용하여 제조 공정에서 총 4단계를 제거하여 비용 절감에 도움이 되는 방법을 보여줍니다. 플랜트 에너지 소비뿐만아니라 앞서 언급한 패스너당 $0.09 ~ $0.12의 비용 절감 효과를 실현합니다.

연구에서 발견된 추가 이점은 다음과 같습니다.

• 나사겹침(크로스스레딩)이 불가능하여 생산성 향상, 품질 향상, 보증 문제가 적음

• 나사산 성형중 소성경화로 인해 내부 나사산이 더 강해졌습니다.

• 칩 취급 및 재처리 불필요.

• 뛰어난 성능으로 인해 잠금 와셔와 같은 패스너 잠금 기능이 제거되었습니다.

삐걱거리고 덜거덕거리는 소리, 디자인의 진동 저항성으로 인해 보증 요구 사항도 줄어듭니다. (NVH 개선)

• 가공 절삭유 제거로 인한 환경 개선

• 경량 소재 대체 가능(CAFÉ 개선), 경량재료(Al, Mg)와 철재료의 원가차이를 감소시킵니다.

보고서는 “요약하자면, 나사산 성형 패스너를 완전히 구현하면 드릴링 및 태핑을 위한 머시닝 센터, 측정 스테이션, 프로빙 및 청소를 위한 자동화 스테이션, 스테이션 간 재료 취급, 냉각수 등이 제거될 것입니다. 머시닝 센터, 칩 처리 및 복구 시스템, 상당한제조 바닥 공간, HVAC, 조명, 인간의 필수품 및 편의 시설과 같은 관련 건물 시설을 위한 시스템 절감입니다.”

USCAR 보고서를 검토하고 다운로드하려면 여기를 클릭하십시오

TAPTITE PRO®와 같은 셀프 태핑 제품이 공급망에서 비용 절감을 실현하는 데 핵심이었다는 것은 업계에서 알려져 있지만USCAR는 보고서에서 이러한 절감 효과를 정량화할 수 있었습니다. 공급망이 지속적으로 긴장되고 원자재, 부품 및 인건비 가격이 계속 상승하는 동안 TAPTITE PRO® 및 기타 REMINC / CONTI 제품은 비용 절감 및 마진 보호에 도움이 되는 강력한도구가 될 수 있습니다.

비용 절감 외에도, 동일한 보고서에서는 TAPTITE PRO®와 같은 제품으로 전환함으로써 총 직접 에너지 절감량이 연간 4조3200억 btu에 달하는 것으로 나타났습니다. TAPTITE PRO®가 자동차 제조업체가 탄소 제로 목표를 달성하는 데 어떻게 도움이 되는지에 대한 자세한 내용은 여기 기사를 참조하세요

비용과 에너지 절약의 결합은 도전적인 새로운 환경에서 재무 및 환경 목표를 모두 달성하려는 자동차 제조업체를 위한 완벽한결합 솔루션입니다.

보고서를 통한 연구팀의 자격:

“7.3 자격 및 자원

프로젝트 디렉터는 William Charron입니다. 그는 Ford Motor Company에서 주로 다양한 엔지니어링 기능을 담당하는 파워트레인 운영 분야에서 34년 이상의 경력을 보유하고 있습니다. 그는 프로그램 출시 및 고급 제조 개발을 위한 가공 라인 및 프로젝트 관리 분야에서 광범위한 경험을 보유하고 있습니다. 그는 USCAR에서 패스너 개발 프로젝트를 주도한 구체적인 경험을갖고 있습니다. 그는 기술 및 경영 석사 학위를 모두 갖고 있습니다.

원리 조사관은 Todd Cleaver입니다. 그는 35년 만에 포드 자동차 회사에서 은퇴하고 제조 개발 기술 서비스 회사인 Tech Knowledge를 설립했습니다. 그의 Ford 경험은 주조 및 가공 분야에서 20년 이상 고급 엔지니어링 프로젝트 관리 분야에서 이루어졌습니다. 그는 주조 및 패스너 개발 프로젝트에서도 구체적인 경험을 갖고 있습니다. 그는 공학 학사 학위와 경영 석사 학위를 가지고 있습니다.

테스트 실험실 감독자는 Adrian Cockman입니다. Adrian은 Ford Motor Company에서 패스너 개발 및 적용에 중점을 둔30년의 경험을 보유하고 있습니다. 그는 이 프로젝트의 모든 패스너 테스트를 감독했으며 데이터 분석에서 중요한 역할을 했습니다. 그는 공학 학위를 가지고 있습니다.

프로젝트 팀은 미국 자동차 산업, 패스너 제조 산업, 주조 공급 기지 및 무역 기관의 대표로 구성되었습니다.

프로젝트 팀은 작업 계획에 설명된 작업에 필요한 모든 주조 너트와 와셔를 전달하는 데 적합한 12개의 보스 다이캐스팅 다이에접근할 수 있습니다. 필요한 모든 주조 너트와 와셔를 신속하게 배송할 수 있도록 현지 다이캐스팅 및 가공 작업장에서 충분한생산 능력을 확보했습니다.

Ford Fastener Laboratory는 모든 패스너 테스트를 수행했습니다. RS 기술 로드셀 평가 장비, Micro Control MC900 데이터 수집 시스템, 광범위한 볼트 드라이버, 변환기 등을 포함한 모든 최신식 패스너 테스트 하드웨어 및 장비와 숙련된 직원을보유하고 있습니다. “