汽车厂的利润在经济和政治上持续承压,自攻螺栓,如TAPTITE PRO®,可以持续帮助企业降本和减压。USCAR在2012年完成的一项研究中指出,如果汽车厂把全部的紧固件生产切换成TAPTITE®产品,他们每年可以节省大约8亿美元(按近期的通胀折算为10.5亿美元)

在研究一些有著作权研究的调研阶段,USCAR发现有其它调研显示在“典型”的动力总成(引擎和变速箱)至少30%的机加工能源花费在了钻孔和攻丝上。进一步的调研发现切换到诸如TAPTITE PRO®产品后,汽车厂可以实现每个紧固件降本0.07-0.09美元(按通胀折算0.09-0.12美元)

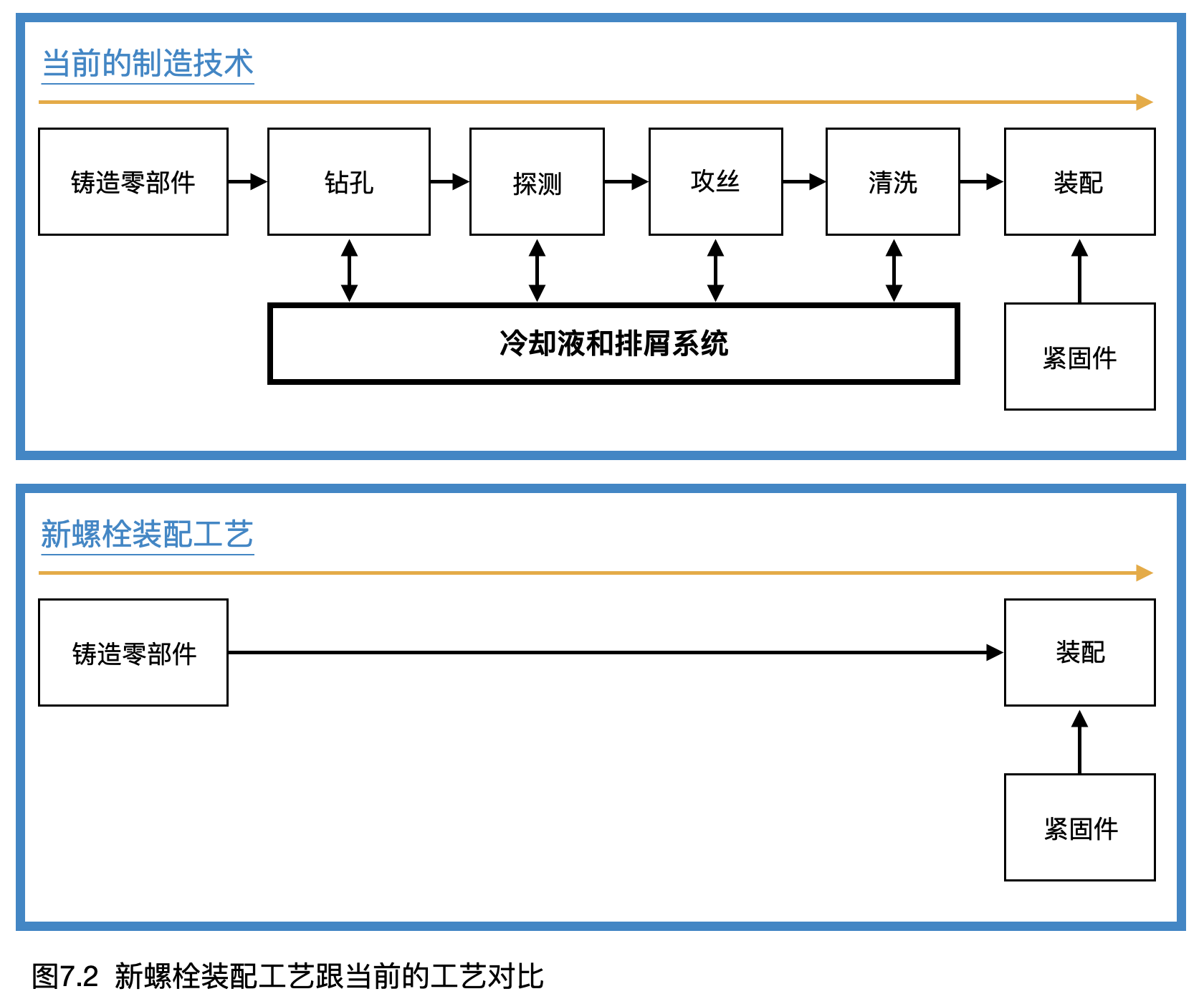

图7.2 来自报告“螺纹成形紧固件在铸孔中的应用省去了机加工“(USCAR项目No. FAS1005),证明了TAPTITE PRO®如何从生产过程中省去4个步骤来减少工厂的能源消耗,并实现前面提到的每个紧固件降本0.09-0.12美元。

调研还发现一些额外的益处包括:

完全避免螺纹错扣,提高了生产效率和质量

更少的质保问题

自攻时材料流线形成强度更高的内螺纹 形态

避免形成碎屑和返工

- 三角设计的防松性能,省去如锁紧垫圈的紧固件锁紧要素,也减少了啸叫和异响的质保

省去冷却液提升环保

实现轻量化材料的使用, 降低轻量化材料 (铝和镁) 和铁素体材料的成本差异

报告得出的调研结论是“归纳起来,当全面使用螺纹成形紧固件,可以带来一些列的节省,可以省去钻孔和攻丝的加工中心、量规检测工位、自动探测清洗、工位间的材料搬运、机加工的冷却液系统、排屑和恢复系统、重要的生产空间占用和相关的建筑设施如HVAC、照明、人力和便捷性。

要回看和下载USCAR报告, 请点击这里 ->

当如TAPTTIE PRO®自攻产品被工业领域认可在供应链中实现降本的重要性时,USCAR已经在他们的报告中量化了成本节省。当供应链持续承压,并且原材料价格、零部件和人工成本持续上涨时,TAPTITE PRO®和其它REMINC/CONTI产品可以是您节省成本和利润保护的有力工具。

除节省成本外,这同一份报告还发现切换到TAPTITE PRO®等产品后总的直接能源节省达到每年4.32万亿btu。要了解更多TAPTITE PRO®如何帮助汽车厂实现零碳排放目标,请在这里关注我们的文章 ->

成本和能源节省组合在一起是最完美的解决方案组合,在新的环境挑战下让汽车厂寻找到实现经济和环保目标的途径。

研究团队的资质:

7.3资质和资源

项目总监是William Charron。他在福特公司有超过34年的经验,主要在很多工程职能从事动力总成的工作。他在机加工产线、项目运营和先进生产开发有广泛的经验。他在USCAR领导紧固件开发有特别的经验。他拥有技术和管理双硕士学位。

首席调查员是Todd Cleaver。他在福特工作35年后退休,开创了Tech Knowledge,一家生产开发技术服务公司。他在福特的经历是在铸造和机加工拥有20年的先进工程项目管理经验。他特有铸造和紧固件项目开发的经验。他拥有工程学士和管理硕士学位。

测试实验室主管是Adrian Cockman。Adrian在福特有30年的工作经验,专注于紧固件开发和应用。他主管这个项目的所有紧固件测试,并且是数据分析的主要人员。他有工程学位。

项目团队由全美汽车工业、紧固件制造业、铸造供应基地和贸易组织的代表组成。

项目团队能够拿到12个Boss柱的铸件模具,模具适配所有的铸件螺母和垫圈,可用于工作计划的工作任务。当地铸件和机加工车间的充足的产能确保可以快速提供所有所需的铸件螺母和垫圈。

福特紧固件实验室承担了所有的紧固件测试。实验室配备最先进的紧固件测试硬件和仪器,包括RS技术公司的轴力传感器、Micro Control公司的MC900数据采集系统、各种螺栓驱动和传感器等等材料和经验丰富的测试人员。